热浸镀是提高钢铁抗大气腐蚀性能的有效方法之一,因其镀层性能优良、使用寿命长、作为保护层基本不维护而被广泛应用于输电铁塔、微波塔、高速公路护栏、路灯杆、光伏产品、紧固件、脚手架等长期室外暴露的钢铁制件的防腐蚀。热镀锌表面有许多常见质量缺陷如漏镀、镀层超厚、粗糙、灰暗、泪痕条纹、龟裂纹、颗粒夹杂、白锈等,其影响因素较多,且控制相对较难。

我司通过长期以来与各镀锌厂家之间的现场实践,协助镀锌厂提高产品质量,提供配套的技术问题解决方案。以下选取部分曾发生在镀锌厂的表面缺陷进行分析讲解。

表面缺陷一:粗糙

原因分析:

1. 钢中磷含量达到0.15%以上时,镀锌层会生成特别厚而且容易开裂的铁锌合金层,形成粗糙的镀层。

2.锌液中铝含量过高,形成密度低而浮于表面及锌浴中的富Al浮渣,粘附镀锌层,造成表面粗糙。

3.浸锌温度过高或浸锌时间过长,导致镀层过度增长,形成粗糙的表面镀层。

4.过度酸洗,导致基体表面过度腐蚀,表面不平整,导致后续镀锌表面粗糙。

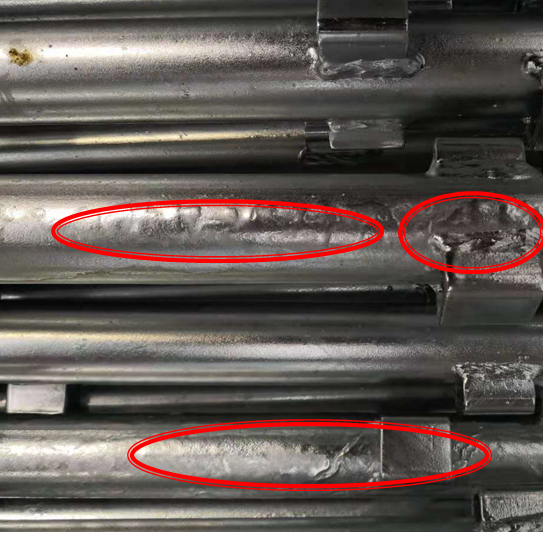

表面缺陷二:锌瘤

原因分析:

1.钢材材质问题,钢中硅含量达到0.1—0.4%容易出现铁锌反应的峰值,锌浴后出现锌瘤。

2.吊具角度不对,锌液回流。

3.起吊速度过快,造成上层工件的余锌流到下一层的表面。

4.酸洗时间偏长或酸洗不到位,表面不平整,锌浴后出现锌瘤。

5.锌温太低,导致工件取出后锌液流动性不好,沉积表面形成锌瘤。

6.工件出锌锅后入水太快,锌液未完全流尽,凝结于表面。

7.锌浴中铁含量高将使锌液的黏度和表面张力增加,使锌液的流动性变差。

表面缺陷三:泪痕

原因分析:

1.锌浴时温度偏低,导致工件出锌锅,锌液在工件表面的流动性不好。

2.起吊角度过大,导致出锌锅时,锌液流出工件表面距离延长,锌液温度逐步下降后流动性不好。

3.酸洗时间过长造成钢基体表面腐蚀过度,钢基体表面不平滑影响出锌锅时锌液在工件表面的流动性。

4.溶剂槽浓度偏高,温度和浓度太高会造成工件表面过度沉积而产生双盐膜的结构,使镀层增厚可能造成泪痕。

5.制品内部温度高,散热慢,表面锌液未及时水冷,导致合金层的过量生成。

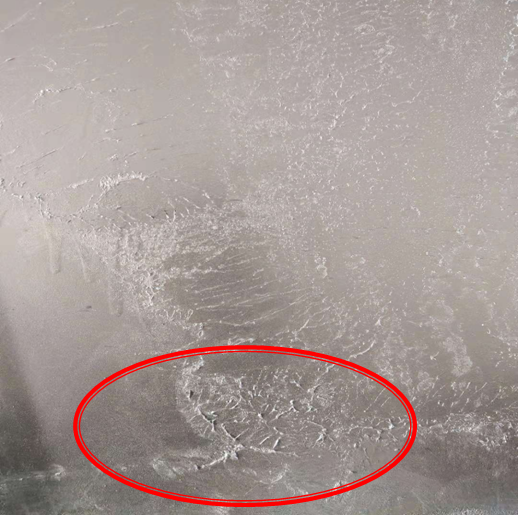

表面缺陷四:粗糙斑点

原因分析:

1.可能由原材料本身条件(钢材表面的活性元素si)造成。

2.锌液张力过大,锌液中应添加镍元素,使锌液对钢的润湿性得到增强,使合金相的孕育期延长,从而有效的控制合金相层的形成速度,使相层减薄,组织细化,使镀层的表面质量得到改善。

3.浸锌时间长,锌层变厚,表面易造成粗糙斑点。

4.浸锌温度不够或过高,锌层变厚,导致表面容易粗糙斑点。

5.溶剂中氯化亚铁含量太高,被带入到工件表面氯化锌氨盐膜中,影响氯化锌氨盐膜的连续性,后续锌浴时,影响镀层质量,导致表面粗糙。

表面缺陷五:滴瘤

原因分析:

1.锌浴中铝元素不足,适量的铝元素,能提高锌液的流动性。

2.锌浴中镍元素不足,适量的镍元素,能提高锌液的流动性。

3.工人配合不到位,工件出锌液后,应及时撞击或用相应工具刮尽滴瘤。

4.行车吊速过快,导致工件表面锌液温度下降太快,影响锌液表面流动性。使锌液不能完全流出工件。

表面缺陷六:表面粘黏

原因分析:

工件挂得太密,出锌锅时工件与工件表面相互接触摩擦造成未固化的镀层发生粘黏现象。

表面缺陷七:锌铝花纹

原因分析:

1.起吊时工人灰扒打灰不稳,工件出锌液面时,锌灰打得不充分,导致液面上的锌灰粘附于工件表面。

2.锌液合金元素不足,如镍和铝,不能在锌液表面形成连续的氧化膜,阻止锌液表面被空气氧化产生氧化膜。

3.起吊时行车不稳,造成工件抖动产生氧化膜黏附。

4.镀锌温度过高,锌液氧化过快导致。

表面缺陷八:漏镀

原因分析:

1.表面预处理不好,钢材表面的沾染的油漆,矿物质油脂光靠酸洗不能有效去除,导致漏镀。

2.溶剂槽浓度不够,导致工件局部表面未形成一层氯化锌铵盐膜活化表面,导致后续锌浴镀不上锌。

3.浸锌时间不够,浸锌时间过短导致漏镀。

4.铝含量偏高,铝与助镀盐膜中的氯化铵反应生成无助镀效果的AlCl3,使助镀盐膜效果减弱,铝含量过高将导致漏镀。

5.酸洗不到位,酸洗过程中酸洗件比较密集,结构复杂等原因,造成欠酸洗、夹线或憋气,或因酸洗浓度过高使酸盐沉积于表面、沟槽之中,不水洗或水洗不彻底,也很容易形成漏镀现象。

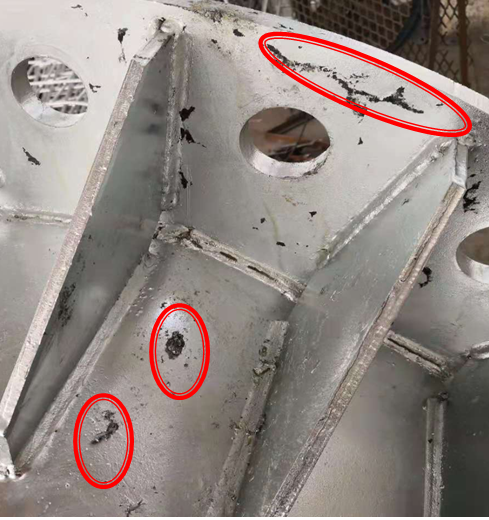

表面缺陷九:表面锌渣颗粒

原因分析:

1.锌液中铁含量偏高,锌液中铁的含量超过其溶解度会析出Fe-Zn合金颗粒渣,由于这种颗粒渣与锌密度差异不大,悬浮在锌液中的合金渣会夹在锌液中被工件带出,黏附于工件表面形成颗粒。

2.锌浴作业频率过高,导致锌锅内锌渣不能及时沉淀。

3.锌液温度不均衡,波动大。

4.锌液温度过高,浸锌时间长,温度过高,工件和锌锅铁溶解速率过快。

表面缺陷十:镀层附着力差

原因分析:

1.锌锅温度过高,导致镀锌层的晶粒粗大,造成附着力不良。

2. 钢铁材质成分原因,钢材含Si,P量超标或含碳量太高的钢,导致镀层超厚,附着力不良。

3.助镀剂中的铁盐和有机杂质过高会导致附着力不良。

4.锌液中铁含量过高,铁-锌合金层变厚,镀层附着力差。

5.锌浴中合金元素如铝、镍含量过量,不能生成一层厚度适中、致密的铁锌合金层,镀层主要由纯锌层构成,造成附着力差。

常见制品生产工艺介绍

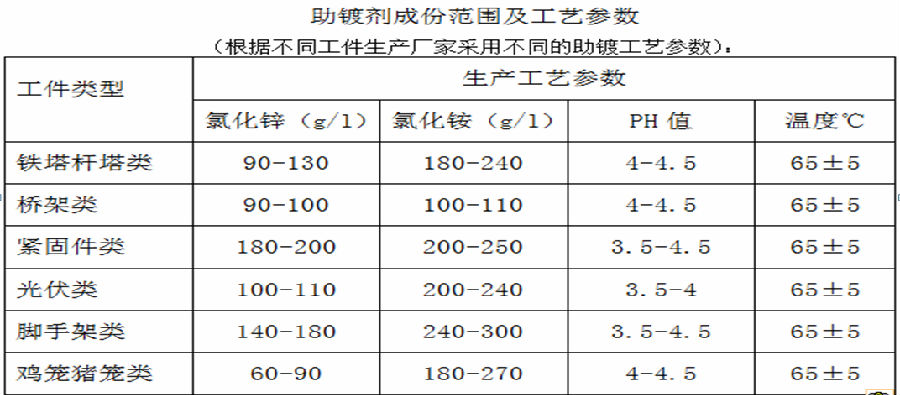

助镀工艺参数

助镀工艺参数的影响

◆ PH值:过低会对制品腐蚀过度,产生过量铁离子,过高会使清洁表面效果变差,过高同时可能析出Zn(OH)2,使助镀液有效含量下降,出现漏镀。

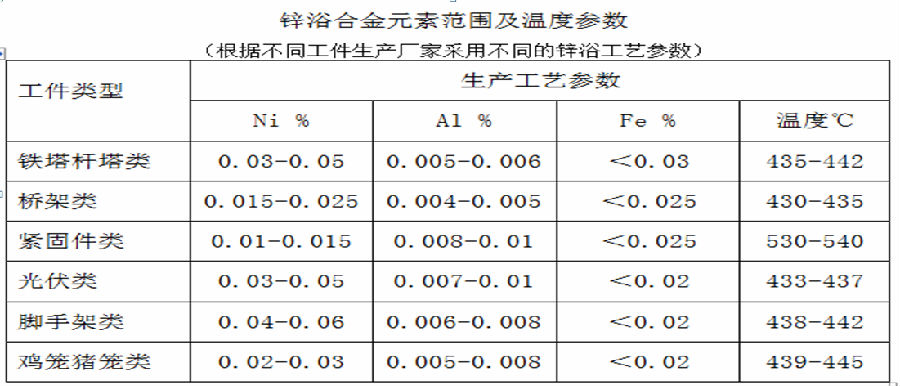

锌浴工艺参数

注:以上为常规生产工艺,很多产品为提高其镀层质量和性能在此基础上添加合金元素硅、镁、钛、硼、锰、锆、锶、稀土等。

锌浴工艺参数的影响

◆铁的影响:锌液中铁含量超过其溶解度会析出Fe-Zn合金颗粒渣(锌渣),导致镀层黏附锌渣粒子的表面缺陷存在,同时增加锌耗。

◆温度的影响:温度过低会导致镀层偏厚,过高容易导致铁溶解加剧。

总结

注:本文版权归湖南创林新材料科技有限公司所有,未经允许禁止转载,一经发现,追究法律责任。

扫描二维码分享到微信